Человеческое развитие всегда тесно связано с окружающей средой. В электронной промышленности галоген-свободные ламинаты и свинцово-свободные процессы — это две ключевые проблемы. Развитие галоген-свободных ламинатов началось в середине 1980-х годов, и реальная индустриализация началась около 1997 года. Разработка соответствующих стандартов впервые была выпущена и реализована JPCA. Уже в ноябре 1998 года японская компания Toshiba Chemical представила на рынок первый в мире ноутбук с галоген-свободными ламинатами.

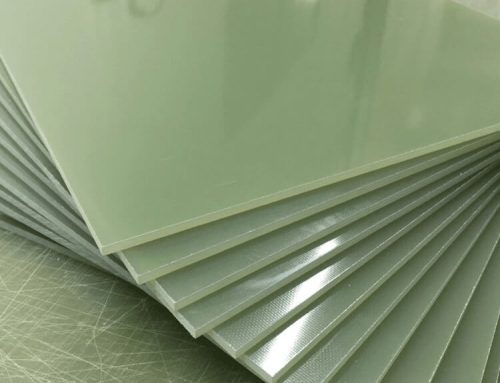

Лист FR4 из эпоксидной смолы

Механизм огнестойкости

В системе производства долгое время существовали два широко признанных механизма огнестойкости — газофазный и конденсированный. Фосфорсодержащие вещества обладают функциями дегидратации, взаимной связи и образования углерода в конденсированной фазе во время горения, что может увеличить скорость образования углерода, что означает, что сгорает меньше материалов. Как правило, когда скорость образования углерода составляет 40-50%, LOI может быть выше 30%. Образование углерода уменьшает образование горючих летучих веществ во время термического разложения, что повлияет на следующий термический распад, образуя изоляционный углеродный слой на поверхности материала, и LOI углерода сам по себе составляет 65%; Выделяется разбавленный горючий газ, и оба забирают или поглощают тепло для образования содержащего фосфор полимера, что может значительно увеличить показатель LOI. В газовой фазе образуются маломолекулярные фосфиды, такие как HPO2 и HPO, чтобы подавить распространение пламени и оказать огнестойкий эффект. Азотосодержащие огнестойкие материалы горят и разлагаются, поглощая большое количество тепла и выделяя азот, что разбавляет контакт между кислородом и эпоксидной смолой. Азот способствует образованию многих связей, требующих больше энергии при горении. Он способствует образованию промежуточных соединений, содержащих связь PN, которая является более эффективным фосфорирующим реагентом, чем изначально независимая фосфорсодержащая система.

Выбор сырья

Исходя из особенностей платы для ПКБ, достижение огнестойкого эффекта — это только одно из свойств, которым необходимо соответствовать, и оно значительно превосходит требования к другим материалам в терминах теплостойкости, влагопоглощения, химической стойкости и электрических свойств. Традиционные фосфорсодержащие и азотсодержащие огнестойкие материалы, используемые в бумажных и композитных системах. Например, применение трифенилфосфата и меламиновых соединений в эпоксидной системе FR-4 является недостаточным.

Исходя из механизма огнестойкости, мы используем фосфорсодержащую структурированную смолу в качестве основной смолы и азотсодержащую структурированную смолу в качестве вспомогательной смолы, чтобы избежать различных дефектов чисто добавочных огнестойких материалов в прошлом. Азотсодержащие смолы включают триглицидильцианурат (TGIC) и новолаковую смолу с триазиновой структурой. В то же время используются неорганические огнестойкие материалы на основе металлических гидроксидов. Поскольку гидроксид магния уступает гидроксиду алюминия (ATH) по огнестойкости и совместимости с эпоксидными системами, мы используем ATH, что позволяет снизить затраты и также обеспечивает огнестойкий эффект.

Обычный ATH обладает крайне низкой теплостойкостью, и его температура термического разложения составляет 190~210°C, что не соответствует высоким требованиям к теплостойкости подложки (например, PCT и др.). Для повышения температуры термического разложения ATH до около 240°C и удовлетворения процессуальных требований используется специально обработанный ATH. В то же время некоторые исследования показали, что при повышении температуры термического разложения ATH более 300°C он теряет свою эффективность как огнестойкий материал. Возможно, что при температуре термического разложения 300°C количество выделяемой воды в процессе горения уменьшается, и задержка в выделении влаги приводит к негорючести.

Экспериментальная часть

В фактическом процессе мы выбрали формулу системы специальных смол с различным содержанием фосфора и азота для экспериментов по горючести.

| Формула | Фосфор (%) | Азот (%) | Модифицированный ATH | UL-94 |

| 1# | 1.4 | 1.2 | Add | V0 |

| 2# | 1.6 | 1.2 | Add | V0 |

| 3# | 1.3 | 1.4 | Add | V0 |

| 4# | 3 | 0 | Do not add | V0-V1 |

| 5# | 3 | 0 | Add | V0 |

Из таблицы видно, что 3% фосфорсодержащей смолы эквивалентно классу V0~V1. Добавление азотсодержащей смолы и ATH значительно улучшает огнестойкие свойства системы.

Экспериментальные результаты

Используйте указанную выше формулу для изготовления клея и используйте стеклоткань типа E для изготовления ламинатов. Из вышеприведенных экспериментальных данных мы видим, что совместимость смолы лучше в эксперименте. Ключевое значение имеет дисперсия ATH в системе. Мы проанализировали клеевой лист образца с плохим PCT и обнаружили скопление мелких частиц. Поэтому было необходимо добавить поверхностно-активное вещество для обработки и улучшения дисперсии ATH в системе клея и предотвращения агрегации. Следует усилить перемешивание, чтобы избежать оседания и влияния на свойства клея и подложки.

Произошли разрывы PCT. Мы проверили систему, разрывы произошли из-за высокой влагопоглощаемости и наличия внутренних напряжений в паяльнике. В отношении таких дефектов мы начинаем с смолы и регулируем формулу.

Во время прессования в смоле есть сырье с низкой молекулярной массой, и процесс прессования сопровождается большим потоком клея. Улучшается путем увеличения молекулярной массы смолы, и кривая реологии примерно такая же, как у обычной смолы FR-4.

Исходя из проблем, выявленных в эксперименте, наши инженеры обсудили и улучшили аспекты характеристик цена-качество сырья, оптимизацию технологического маршрута и т. д., и в конечном итоге мы создали плату с лучшей производительностью по сравнению с обычной FR-4.